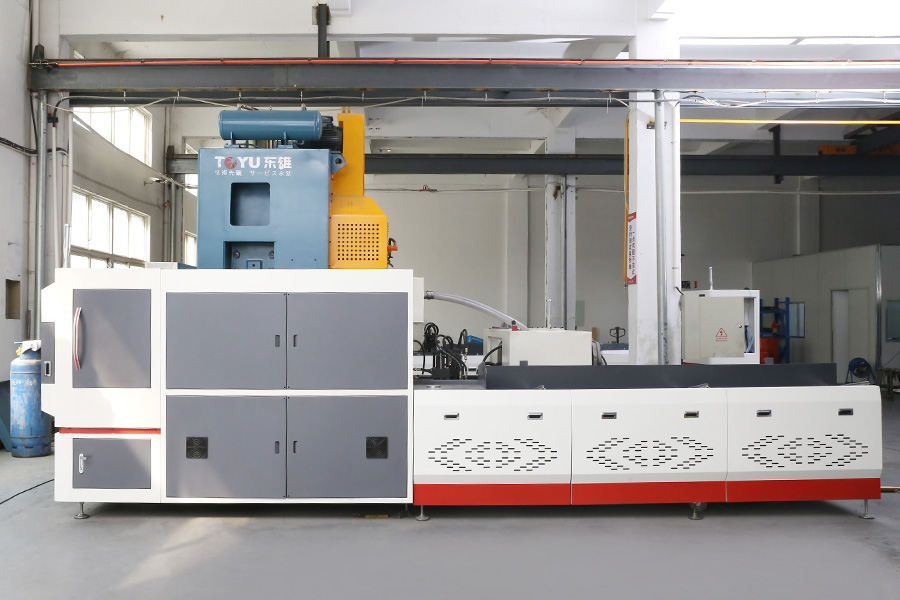

ماكينة تزوير ساخنة أوتوماتيكية بالكامل 80T/125T الكل في واحد

تتميز هذه المعدات بمظهر رائع ومتكاملة للغاية: فهي تدمج التغذية والتسخين والقطع والتثبيت. إنها تستخدم الغاز الطبيعي أو غاز الفحم للتسخين، وتقوم ت...

عرض المزيدعندما يسعى المصنعون إلى تحقيق تفاوتات أكثر صرامة وتحسين الأداء الميكانيكي، تكنولوجيا المعالجة بالتزوير الساخن تصبح طريقة لا غنى عنها لإنتاج أجزاء قوية ومعقدة. ومع ذلك، فإن تحقيق الدقة في التشكيل على الساخن يتطلب أكثر من مجرد تسخين المعدن وضغطه. يواجه المهندسون عادةً تحديات تتعلق بالتحكم في الأبعاد واتساق البنية المجهرية وتصميم القالب. وهنا دور تخصيص معدات الحدادة الساخنة يثبت أنه حاسم. تعمل شركات مثل Taizhou Huanlian Technology Co., Ltd. بشكل وثيق مع العملاء لتصميم المكابس، والقوالب، وأنظمة التحميل التي تتوافق مع المتطلبات المحددة لتطبيقاتهم.

يختلف التطريق الدقيق عن التطريق القياسي من حيث أنه يتطلب دقة متناهية، والحد الأدنى من المعالجة اللاحقة، ونتائج قابلة للتكرار عبر الدفعات. تجد العديد من الشركات المصنعة التي تنتقل من التشكيل التقليدي إلى الإعدادات الدقيقة أن الاهتمام الأعمق بمتغيرات العملية يؤتي ثماره من حيث الجودة وكفاءة التكلفة.

لا تقتصر الدقة في التشكيل على الساخن على تحقيق درجات تحمل قريبة فحسب؛ إنه يعكس مدى توافق الوظيفة المقصودة للمكون مع هندستها النهائية. غالبًا ما تتطلب حالات عدم الدقة في هذه المرحلة تصنيعًا إضافيًا، مما يزيد من أوقات التسليم والتكاليف.

دقة الأبعاد: يجب أن تلبي الأجزاء المطروقة الأبعاد المحددة مسبقًا بشكل ثابت عبر مئات أو آلاف الوحدات. غالبًا ما تنشأ الاختلافات من تطبيق القوة غير المتساوي أو التآكل غير المتسق للقالب.

التوحيد الهيكلي الدقيق: يعمل هيكل الحبوب الدقيق الذي يتم تحقيقه من خلال التشكيل الساخن المتحكم فيه على تحسين القوة ومقاومة التعب. ومع ذلك، فإن التوزيع غير المتساوي لدرجة الحرارة يمكن أن يسبب اختلافات داخل الجزء.

التكرار: يجب أن يضمن التزوير الدقيق أن كل دورة تنتج نتائج متسقة. يمكن أن يؤدي التسخين غير المتساوي أو اهتزاز الماكينة إلى اختلافات غير مقبولة في الأجزاء النهائية.

ويجب إدارة هذه العوامل بشكل متماسك، مما يتطلب الانضباط في العمليات والآلات المناسبة.

تؤثر هندسة القالب بشكل مباشر على تدفق المعدن وتوزيعه خلال عملية الحدادة. غالبًا ما تؤدي القوالب ذات التصميم السيئ إلى عيوب وتناقضات في الأبعاد.

تحسين تدفق المواد: تراعي تصميمات قوالب الحدادة المتطورة كيفية تحرك المعدن تحت الضغط ودرجة الحرارة. يمكن أن تعيق الزوايا الحادة أو الشرائح غير الكافية التدفق، مما يتسبب في طيات أو أقسام غير مملوءة.

ميزات الإدارة الحرارية: القوالب التي تتضمن التحكم الحراري تقلل من خطر ارتفاع درجة الحرارة المحلية أو التبريد المبكر، وكلاهما يسبب تشويه الأبعاد.

عمر الأداة ومعدلات التآكل: يجب أن تقاوم القوالب عالية الدقة التآكل أثناء الإنتاج لفترات طويلة مع الحفاظ على المحاذاة ودقة الشكل.

تساعد أدوات محاكاة التشكيل المهندسين على تصور كيفية تصرف المواد في تكوينات محددة للقالب، مما يتيح التحسين التكراري قبل إنتاج الأدوات المكلفة.

تعد التدرجات الحرارية وتطبيق القوة من بين المتغيرات الأكثر أهمية في عملية الحدادة على الساخن.

التسخين المستمر: يجب أن يصل البليت إلى درجة حرارة موحدة ويحافظ عليها في جميع أنحاء حجمه. يمكن أن تؤدي الاختلافات إلى معدلات تشوه تفاضلية تسبب تشققات أو تغيرات في الأبعاد.

تنظيم القوة: يجب أن توفر المكابس ملفات تعريف قوة ثابتة لضمان ملء تجويف القالب بشكل صحيح. تؤدي القوة غير المستقرة أو المتقلبة إلى سوء التشغيل وعدم التطابق بين الأجزاء.

رسم خرائط العملية: يؤدي إنشاء نوافذ العملية التي تحدد نطاقات درجة الحرارة والضغط المثالية إلى تحسين إمكانية التكرار وتقليل مخاطر العيوب الداخلية.

تعمل المكابس عالية الجودة المزودة بأنظمة تحكم متقدمة على تعزيز هذه الجوانب وتساهم في تحقيق قدر أكبر من الدقة.

كل تطبيق تزوير دقيق فريد من نوعه. تتطلب عوامل مثل هندسة الأجزاء، وخصائص المواد المستهدفة، وحجم الإنتاج، والظروف البيئية حلولاً مصممة خصيصًا.

تكوينات الضغط المخصصة: قد لا توفر المكابس القياسية ملفات تعريف الحركة الدقيقة أو منحنيات القوة اللازمة لأجزاء دقيقة محددة. تنتج المكابس المخصصة المصممة وفقًا لمتطلبات أجزاء معينة نتائج أكثر موثوقية.

أنظمة ردود الفعل المتكاملة: توفر أجهزة الاستشعار وإعدادات المراقبة المضمنة في المعدات المخصصة بيانات في الوقت الفعلي عن درجة الحرارة والقوة والمحاذاة، مما يتيح إجراء تعديلات سريعة.

وحدات القوالب النمطية: تعمل مجموعات القالب المعيارية على تسهيل التحولات السريعة وتقليل وقت التوقف عن العمل، وهي ذات قيمة خاصة لسيناريوهات الإنتاج ذات الحجم المتوسط إلى الكبير.

على سبيل المثال، غالبًا ما تتطلب مكونات الفضاء الجوي الدقيقة التزامن بين إجراءات الحدادة المتعددة، وهو أمر قد تفشل المعدات الجاهزة في تحقيقه.

وحتى مع وجود المعدات وخطط العمليات المصممة جيدًا، فإن اتخاذ تدابير قوية لضمان الجودة أمر ضروري.

الاختبار غير المدمر (NDT): تساعد تقنيات مثل الاختبار بالموجات فوق الصوتية والتصوير الشعاعي في اكتشاف العيوب الداخلية غير المرئية خارجيًا.

التحكم في العمليات الإحصائية (SPC): تتيح مراقبة المتغيرات الرئيسية مثل درجة الحرارة والقوة ووقت الدورة الكشف المبكر عن الانجرافات التي قد تؤثر على الدقة.

المعايرة الروتينية: تضمن المعايرة المنتظمة للمطابع والأفران بقاء أنظمة التحكم دقيقة وسريعة الاستجابة.

توفر ممارسات التحسين المستمر المستندة إلى بيانات الإنتاج الحقيقية دقة أفضل ومعدلات خردة أقل بمرور الوقت.

الدقة في الحدادة الساخنة لا تأتي من الصدفة. إنه ينتج عن مزيج متعمد من تقنية المعالجة بالحرارة الساخنة المصممة جيدًا، والتخصيص المدروس للمعدات، والتحكم المنضبط في العملية. يساهم تصميم القالب واتساق درجة الحرارة والتحكم في القوة في دقة الأبعاد وخصائص الأداء للأجزاء النهائية. تساعد حلول التشكيل المخصصة، مثل تلك التي تم تطويرها في شركة Taizhou Huanlian Technology Co., Ltd.، الشركات المصنعة على مواجهة تحديات محددة عبر الصناعات - بدءًا من المنتجات الاستهلاكية وحتى قطاعات الهندسة الثقيلة. ومن خلال مواءمة متطلبات العملية مع ميزات المعدات المصممة خصيصًا وضمان الجودة الصارمة، يمكن لعمليات الحدادة أن تحقق إمكانية التكرار والدقة المطلوبة في التصنيع الدقيق الحديث.